Forschung – CC-Methode

GG Tech hat an der Entwicklung der Technologie des kontinuierlichen Schneidens auf Fräsmaschinen gearbeitet. Beim derzeitigen Entwicklungsstand dieser Technologie ist es möglich, sie auf geeigneten Werkzeugmaschinen für eine breite Palette von Oberflächenarten einzusetzen. Die Methode hat ein großes Potenzial für die Oberflächenbearbeitung und viele nicht-technische Teile im Fräsprozess. Wir suchen Partner für die Entwicklung dieser Oberflächenbehandlungsmethode, vor allem für die Unterstützung bei der Programmierung in CAM-Systemen und bei der Konstruktion der Werkzeugmaschinen selbst.

Einführung

Die spanabhebende Bearbeitung lässt sich in folgende Arbeitsgänge unterteilen: Bohren, Aufbohren, Reiben, Drehen, Ausbohren, Fräsen, Räumen und Stoßen, Hobeln und Meißeln.

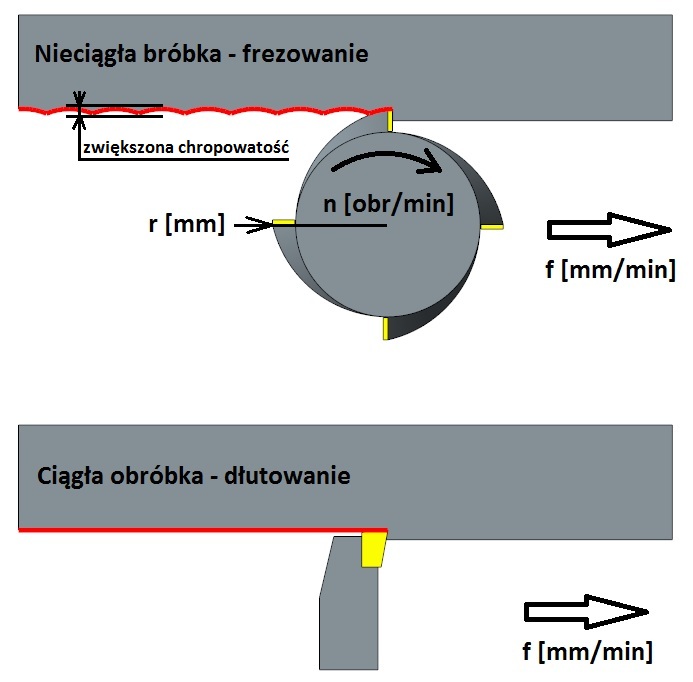

Diese Behandlungen können aufgrund der Art der Bearbeitung in zwei Gruppen unterteilt werden:

- kontinuierlich – Bohren, Aufbohren, Reiben, Drehen, Ausbohren, Räumen und Stoßen, Hobeln und Meißeln

- nicht-kontinuierlich – Fräsen

Die kontinuierliche Bearbeitung zeichnet sich dadurch aus, dass die Klinge, nachdem sie in das Material eingetaucht ist, bis zum Ende der Schneidebahn folgt, um die gewünschte Oberfläche zu erzeugen und so die Oberflächenform zu erhalten. Bei den derzeitigen Werkzeugmaschinen sind diese Bahnen gerade, spiralförmig oder schraubenförmig. Dies beschränkt die mit der kontinuierlichen Methode erhaltenen Oberflächen auf flache, zylindrische, schraubenförmige oder beliebige Profilformen (jeder Querschnitt, der normalerweise entlang einer geraden Linie gezeichnet wird). Beliebige Formen, wie z. B. gekrümmte Oberflächen, werden derzeit durch Bearbeitung auf Fräsmaschinen (in der Regel numerisch) erzielt. Auch bei dieser Bearbeitungsmethode wird das Werkzeug entlang einer vorgegebenen Bahn geführt, aber es handelt sich um ein rotierendes Werkzeug, dessen Schneiden sich ständig in das Material ein- und ausgraben und die Oberfläche diskontinuierlich formen. Diese Diskontinuität reduziert die durch den Schneidprozess erzielbare Rauheit erheblich. Sie kann nur verbessert werden, indem der Vorschub f des Werkzeugs verringert wird, was die Bearbeitungszeit verlängert, und indem die Drehzahl n des Werkzeugs erhöht wird, die durch die maximale Drehzahl der Maschinenspindel oder die zulässige Schnittgeschwindigkeit Vc begrenzt ist, bei deren Überschreitung die Werkzeugschneide lawinenartig verschleißt.

Aktuelle Möglichkeiten des kontinuierlichen Schneidens auf Fräsmaschinen.

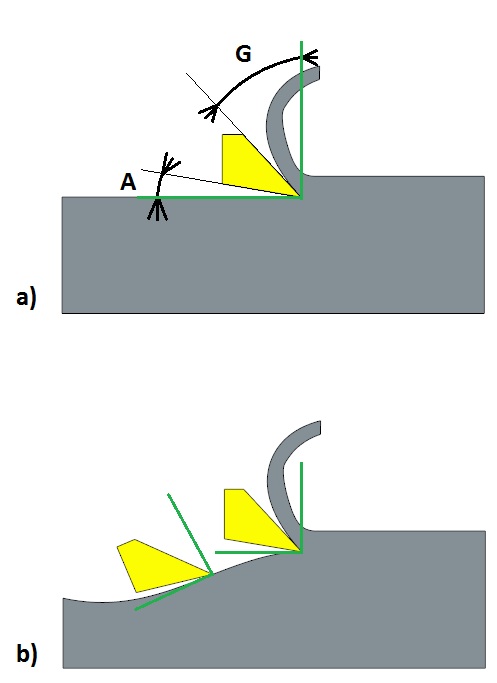

Ursprünglich waren Fräsmaschinen Werkzeugmaschinen mit rotierenden Werkzeugen, d.h. mit diskontinuierlicher Bearbeitung. Im Laufe der Zeit wurden verschiedene Konstruktionen und spezielle Werkzeughalter entwickelt, die es ermöglichten, nicht rotierende Werkzeuge wie Drehmesser oder Meißel an Fräsmaschinen zu befestigen, so dass auf diesen Maschinen kontinuierliche Bearbeitungen wie Drehen, Meißeln und Hobeln durchgeführt werden konnten. Bei den auf diese Weise bearbeiteten Flächen kann es sich nur um einfache Flächen wie eine Ebene oder einen Zylinder handeln, da es sich gewissermaßen um eine Anwendung bestehender Bearbeitungsvorgänge wie Drehen oder Meißeln auf der Fräsmaschine handelt. Die wichtigste Einschränkung bei der Einführung des kontinuierlichen Schneidens von gekrümmten Oberflächen auf einer Fräsmaschine ist die Geometrie des Messers und seine Ausrichtung in Bezug auf das Werkstückmaterial. Um die besten Schnittbedingungen für ein bestimmtes Blatt zu gewährleisten, muss es so nah wie möglich an der Nenngröße des Anwendungswinkels A gehalten werden. Für die kontinuierliche Bearbeitung von gekrümmten Flächen muss sich dieser Winkel daher während der Bearbeitung gleichmäßig verändern.

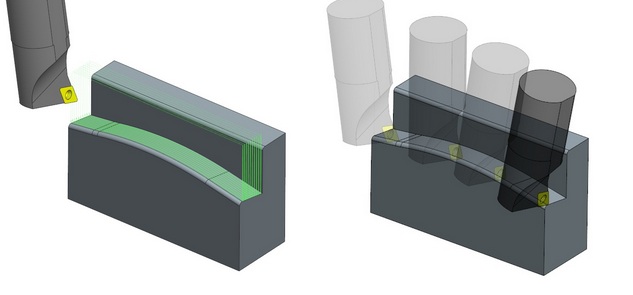

Beim Einsatz von dynamischen 5-Achs-Werkzeugmaschinen gibt es ein breites Spektrum an Oberflächen, die mit Standardwerkzeugen, z.B. Drehwerkzeugen, hergestellt werden können. Dabei handelt es sich hauptsächlich um offene Flächen, da das Werkzeug in Abhängigkeit von der Mindestschnittgeschwindigkeit Vc beschleunigt und abgebremst werden muss. Die Methode des kontinuierlichen Schneidens von gekrümmten Flächen in den einfachsten Varianten kann mit Standardwerkzeugen und Programmiertechniken in einem CAM-System plus kleiner Codekorrekturen umgesetzt werden.

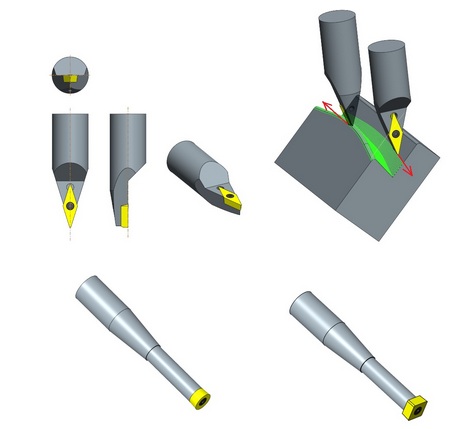

Das Spektrum der Bearbeitungsstrategien lässt sich durch den Einsatz spezieller Werkzeughalter mit den auf dem Markt befindlichen Dreh- und Fräswendeplatten noch erweitern. Solche Werkzeuge müssen sich durch eine geeignete Positionierung der Schneide im Verhältnis zur Spindelachse auszeichnen, was eine einfache Programmierung in bestehenden CAM-Systemen ermöglicht, die das CC-Verfahren nicht unterstützen. Solche Lösungen eliminieren Leerlaufbewegungen auf Maschinen, die mit einer gesteuerten (zumindest indexierten) Werkzeugspindelachse ausgestattet sind, und erweitern den Bereich der bearbeitbaren Oberflächen. Einige der Strategien können auch auf Maschinen ohne S-Achse ausgeführt werden, indem eine entsprechend positionierte Schneidkante verwendet wird.

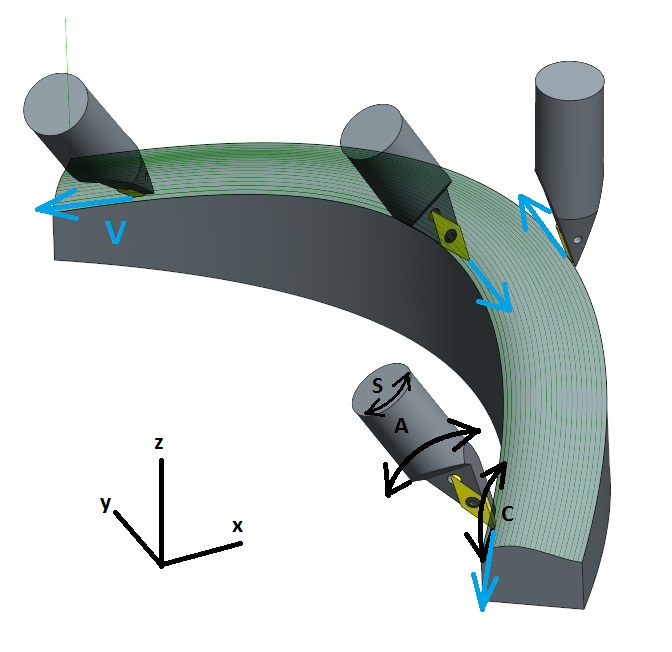

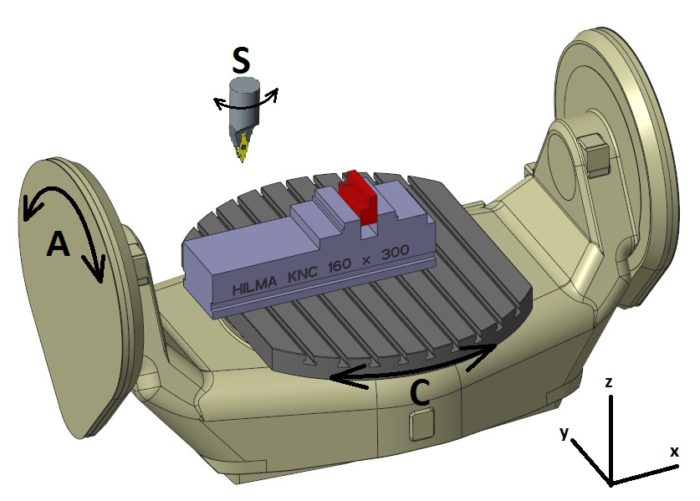

Die breiteste Anwendung des kontinuierlichen Schneidverfahrens wird auf 6-Achsen-Maschinen mit einer Kinematik von drei linearen Achsen XYZ der Schwenkachse, z.B. A, einer Drehachse, z.B. C, und einer gleichmäßig gesteuerten Spindelachse S erreicht. Eine solche Lösung ermöglicht es, auf der Fräsmaschine beliebige Werkzeugbahnen unter Beibehaltung eines konstanten Anstellwinkels, der von den A- und C-Achsen gesteuert wird, und einer geeigneten Richtung der Anstellebene zum Geschwindigkeitsvektor V des Werkzeugs, der von der S-Spindelachse gesteuert wird, zu starten.

Ein Beispiel für die Kinematik einer 6-Achs-Werkzeugmaschine:

Die Methode des Hobelns auf Fräsmaschinen wurde in zwei aufeinanderfolgenden Ausgaben der Zeitschrift „Engineering Design and Construction“ ausführlich beschrieben. Das Material war in den Augen der Redakteure so attraktiv, dass es die Titelseite der Dezember-Ausgabe 2016 ziert.

Mit den heute verfügbaren und beliebten Werkzeugmaschinen mit verschiedenen Kinematiken und der Anzahl der gesteuerten Achsen, angereichert mit einem Spezialwerkzeug und einer Standardbahn aus dem CAM-System, finden wir ein recht breites Spektrum an Oberflächen, die mit der Methode des kontinuierlichen Schneidens erzielt werden können. Es gilt nur, die vorhandenen Möglichkeiten zu erkennen und geschickt zu nutzen.

Maschine und S-Achse der Spindeldrehung

Die praktische Anwendung der Continuous-Cutting-Methode auf einer CNC-Fräsmaschine läuft im Allgemeinen auf die gleichen Vorgänge wie beim Fräsen hinaus, mit dem Unterschied, dass das Schneidwerkzeug fixiert werden muss. Diese Blockierung beruht auf der Verriegelung oder Kontrolle der Position der Drehachse des Werkzeugs. Die Idee des mehrachsigen Fräsens (mit Dreh-Kipp-Achsen) hat zur Entwicklung von Fräsmaschinen mit bis zu 5 gesteuerten Achsen geführt. Diese „Fünf-Achsen-Maschinen“, die sich im Werkzeugbau und in der Produktion immer größerer Beliebtheit erfreuen, sind Geräte mit verschiedenen Kinematiken, die eine völlig freie Annäherung des Werkzeugs an das zu bearbeitende Material ermöglichen. Diese Freiheit ist nichts anderes als die Umsetzung der Kontrolle von 6 Freiheitsgraden im Raum. Da es sich bei Arbeitswerkzeugen in Form von Fräsern oder Bohrern um rotierende Festkörper handelt, gab es keine Rechtfertigung für 6-Achsen-Konstruktionen, die für die Arbeit mit solchen Werkzeugen bestimmt waren. Der Wunsch, ein Werkzeug wie z. B. ein Drehmesser, eine Bohrstange oder einen Meißel zu fixieren, zwingt zur Einführung einer Steuerung der sechsten Achse, bei der es sich in der Regel um eine Indexierungssteuerung handelt. Die stufenlose Steuerung der Spindelachse wird in fast jeder Fräsmaschine verwendet, aber bei speziellen Zyklen zum Gewindeschneiden (Zwei-Achsen-Ausgabe) oder z.B. zum Abwälzfräsen von Zahnrädern auf Fräsmaschinen mit Drehtisch kann der Benutzer diese stufenlose Steuerung nicht für andere Operationen verwenden. In den letzten Jahren haben sich Werkzeugmaschinen mit stufenloser Steuerung der sechsten Achse immer mehr durchgesetzt, die vor allem für Dreh-, Bohr- und Profilierarbeiten eingesetzt werden (4-Achsen-Problematik). Die Einbeziehung aller sechs Achsen im Simultanbetrieb ermöglicht die Durchführung eines Hobelvorgangs auf jeder beliebigen Oberfläche.

Diese notwendige sechste Achse ist bei den meisten Maschinen im indexierten Modus verfügbar, was einen Ansatzpunkt darstellt. Ich möchte darauf hinweisen, dass die Arbeit mit einem feststehenden Werkzeug auf Maschinen, die dafür nicht geeignet sind, mit einem kleinen Aufmaß erfolgen muss. Daher ist diese Art der Bearbeitung hauptsächlich für Schlichtbearbeitungen geeignet und das verwendete Werkzeug sollte vorzugsweise ein minimales Drehmoment erzeugen, da die meisten Werkzeugmaschinen mit der Möglichkeit, die Spindelachse zu indexieren, nicht mit einer Bremse ausgestattet sind.

Beispiele für Anwendungen: